焊接工艺作为现代制造业中不可或缺的一部分,其质量直接关系到产品的整体性能和安全性。然而,在实际生产过程中,由于各种因素的影响,焊接工艺往往会出现一系列的质量缺陷。本文将详细探讨焊接工艺中常见的质量缺陷,分析其产生的原因,并提出相应的防治措施。

一、焊接工艺质量缺陷概述

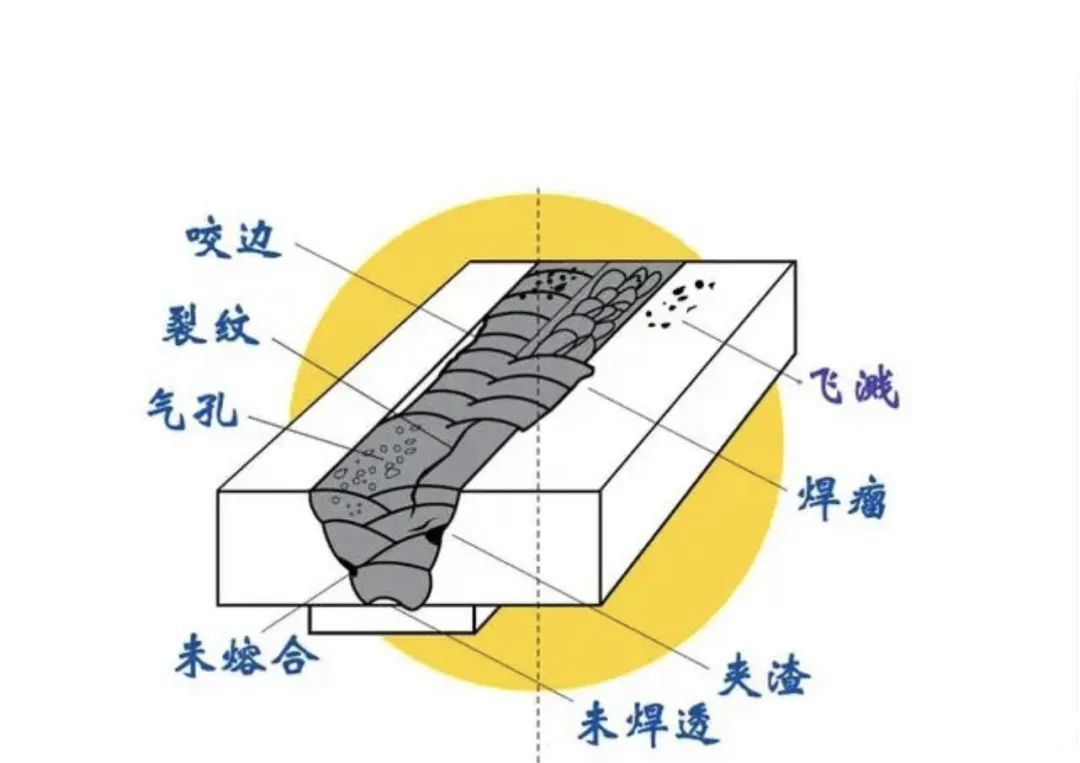

焊接工艺质量缺陷主要分为两大类:外部缺陷和内部缺陷。外部缺陷是指肉眼或低倍放大镜能够观察到的位于焊缝表面的缺陷,如咬边、焊瘤、弧坑、表面气孔、夹渣、表面裂纹以及焊缝位置不合理等。而内部缺陷则必须通过破坏性试验或专门的无损检测方法才能发现,如内部气孔、夹渣、内部裂纹、未焊透和未熔合等。

二、外部缺陷及其防治措施

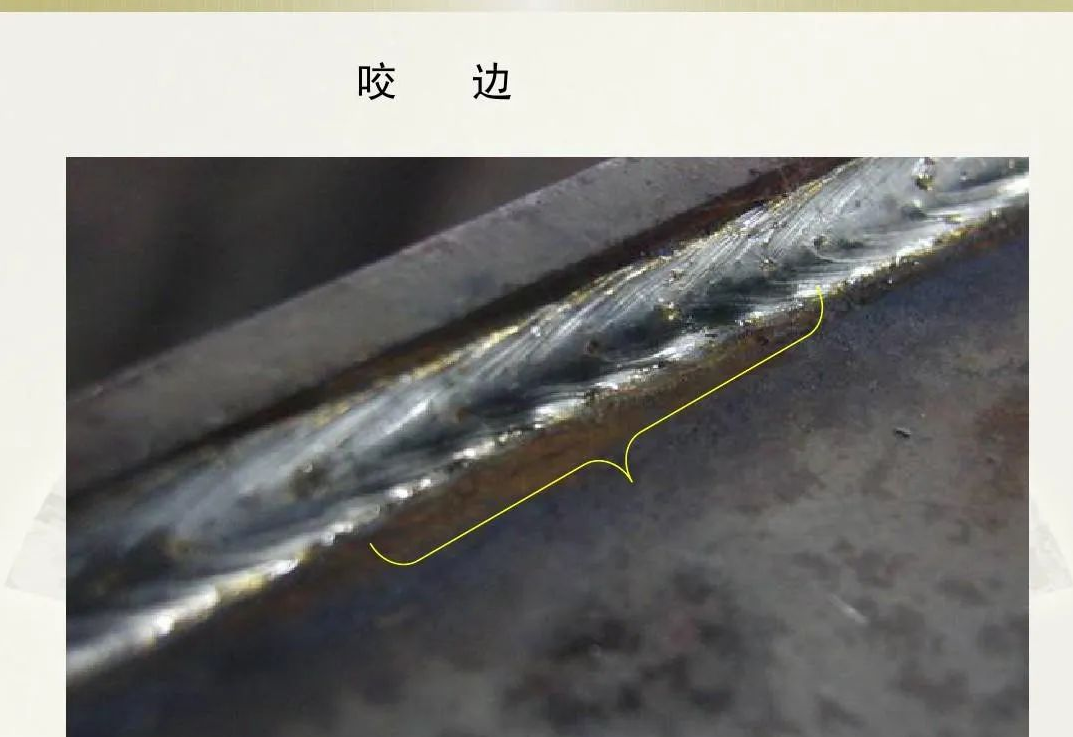

1. 咬边

咬边是指焊接时电弧将焊缝边缘熔出的凹陷或沟槽没有得到熔化金属的补充而留下的缺口。过深的咬边会减弱焊接接头的强度,造成局部应力集中,承载后易在咬边处产生裂纹。咬边主要由焊接电流过大、电弧过长、焊条角度不当、运条速度不合适以及焊接终了时焊条留置长度太短等因素造成。

防治措施包括:焊接时电流不宜过大,电弧长度要适中,尽量采用短弧焊;掌握合适的焊条角度和熟练的运条手法,焊条摆动到边缘时应稍慢,使熔化的焊条金属填满边缘;焊缝咬边的深度应小于0.5mm,长度小于焊缝全长的10%,且连续长度小于10mm。

2. 焊瘤

焊瘤是指焊缝表面出现的金属瘤状物,它通常是由于焊接电流过大、焊条熔化过快、控制焊缝成形困难或焊工操作不熟练等原因造成的。焊瘤不仅影响焊缝的美观性,还可能降低焊缝的强度和韧性。

防治措施包括:选择合适的焊接电流和焊条,确保焊工具备熟练的操作技能;在多层焊缝焊接时,应保证每层焊缝的平整度和均匀性,避免产生焊瘤。

3. 弧坑

弧坑是焊缝收尾处产生的下滑现象,它不仅会减弱焊缝强度,还可能在冷却过程中产生裂纹。弧坑主要由焊接终了时熄弧时间过短或在焊薄板时使用的电流过大造成。

防治措施包括:焊缝收尾时,使焊条做短时间的停留或做几次环形运条,不要突然停弧,以确保有足够的金属填充熔池;焊接时保证适当电流,主要构件可加引弧板把弧坑引出到焊件外。

4. 表面气孔

表面气孔是指焊缝表面出现的微小孔洞,它主要由焊条受潮、焊件表面有油污或锈迹、焊接速度过快、电流过强或电弧长度不适合等因素造成。表面气孔会降低焊缝的强度和密封性。

防治措施包括:选用合格的焊条,并确保焊条在使用前进行烘干;焊接前清洁被焊部位,去除油污、锈迹等杂质;降低焊接速度,使内部气体容易逸出;使用厂商建议的适当电流和电弧长度。

5. 夹渣

夹渣是指焊缝中残留的非金属夹杂物,如氧化物、氮化物、硫化物和磷化物等。夹渣会降低焊缝的塑性和韧性,增加应力集中,导致冷、热脆性易产生裂纹。

防治措施包括:采用具有良好焊接工艺性能的焊条,并确保所焊钢材符合设计文件要求;通过焊接工艺评定选择合理的焊接工艺参数;注意焊接坡口及边缘范围的清理,焊条坡口不宜过小;对多层焊缝要认真清除每层焊缝的焊渣;采用焊前预热、焊接过程加热和焊后保温等措施,以减少夹渣的产生。

三、内部缺陷及其防治措施

1. 未焊透

未焊透是指焊缝金属未完全熔透到母材金属中,形成局部未熔合的现象。未焊透会显著降低焊缝的强度和韧性。

防治措施包括:选用较具渗透力的焊条;使用适当电流和焊接速度;增加开槽度数、增加间隙并减少根深;确保焊缝设计及组合正确。

2. 内部裂纹

内部裂纹是指焊缝内部出现的金属破裂现象,它可能产生在焊缝内部或热影响区。内部裂纹会严重影响焊缝的强度和安全性。

防治措施包括:消除焊缝不均匀受热和冷却因热应力而产生的裂纹;选用符合设计图样要求的材料;严格控制氢的来源,焊条使用前应进行烘干并清理坡口的油污、水分等杂质;选择合理的焊接参数,使输入热量控制在适当的冷却温度之间;在焊接环境温度较低、材料较薄时,除提高操作环境温度外,还应在焊前预热;焊接结束要设法保温缓冷和焊后热处理,以消除焊缝残余应力在冷却过程中产生的延迟性裂纹。

四、总结

焊接工艺质量缺陷是影响产品性能和安全性的重要因素。为了确保焊接质量,必须严格控制焊接过程中的各种参数和条件,并采取有效的防治措施来预防和消除各种质量缺陷。同时,加强焊工的培训和管理也是提高焊接质量的重要途径。通过不断的技术创新和工艺改进,我们可以进一步提升焊接工艺的质量水平,为制造业的发展做出更大的贡献。